Спрос на системы VRF в последнее десятилетие заметно опередил спрос на другие типы оборудования для климатических систем. Базовым агрегатом VRF-систем является компрессор. Почему заказчику так важно учитывать показатели его надежности и энергоэффективности? Какие инновации реализованы в новых компрессорах для систем с переменным расходом хладагента компании Toshiba Carrier Corporation?

С этими и другими вопросами мы обратились к Илье Евгеньевичу Румянцеву — техническому директору компании "Cеверкон" - официальный дилер Toshiba Carrier Corporation.

Илья Евгеньевич, добрый день! Почему при выборе системы VRF заказчику стоит первым делом обращать внимание на надежность и экономичность ее компрессоров?

Добрый день! Компрессор - сердце парокомпрессионной холодильной машины. Во время работы он испытывает огромные нагрузки. На выходе из компрессора хладагент может иметь температуру 60-100°С, а давление выше атмосферного в 25 и более раз. Причем, чем больше степень сжатия и объем хладагента, тем большие нагрузки испытывает компрессор.

Работает компрессор VRF-системы, как правило, 24 часа в сутки, 7 дней в неделю, 365 дней в году! При таком режиме надежность этого агрегата является для владельца VRF-системы первостепенным, а в некоторых случаях - и определяющим требованием.

Увы, внезапный выход из строя компрессора почти всегда связан со значительными финансовыми издержками. Компрессор неремонтопригоден, в случае поломки - его заменяют новым. При этом стоимость нового компрессора, расходных материалов, а также комплекса работ по его замене (в т.ч. полная очистка системы от кислотного масла) зачастую сопоставима со стоимостью нового компрессорно-конденсаторного блока VRF!

Я уж не говорю о косвенных финансовых рисках, которые могут возникнуть из-за перебоев в холодоснабжении арендаторов, нарушений требований СанПиН по температуре и т.д...

Также для владельца VRF-системы важны высокие показатели экономичности ее компрессоров.

Даже ранние модели VRF-систем, выведенные на рынок 15-20 лет назад, бережно расходовали электроэнергию давая в этом смысле фору сплит-системам (при одинаковой холодопроизводительности). Однако сегодня за счет использования энергоэффективных компрессоров и других технических решений энергопотребление VRF снижено радикально. На крупных объектах экономический эффект от их установки вместо устаревшего оборудования может исчисляется миллионами руб./год!

При выборе VRF систем стоит рассматривать только экологически безопасные модели.

Во всем мире использование VRF-систем с озонобезопасным хладагентом (R410A например) давно уже не является прихотью богатого заказчика. Это - необходимость, своеобразный пропуск в мир собственников, недвижимость которых в полной мере отвечает требованиям безопасности с минимальным воздействием на экологию.

В будущем экологический аспект при выборе VRF-систем будет приобретать все большее значение...

Toshiba Carrier Corporation ежегодно тратят значительные финансовые средства на всесторонние исследования, разработку и техническую доводку своих компрессоров, собирают и анализируют данные о работе уже установленных агрегатов (в том числе, с использованием систем машинного обучения и ИИ), создают на их базе новые, надежные, технически совершенные агрегаты...

Какие технологии, используемые в современных компрессорах VRF -систем, вы считаете перспективными?

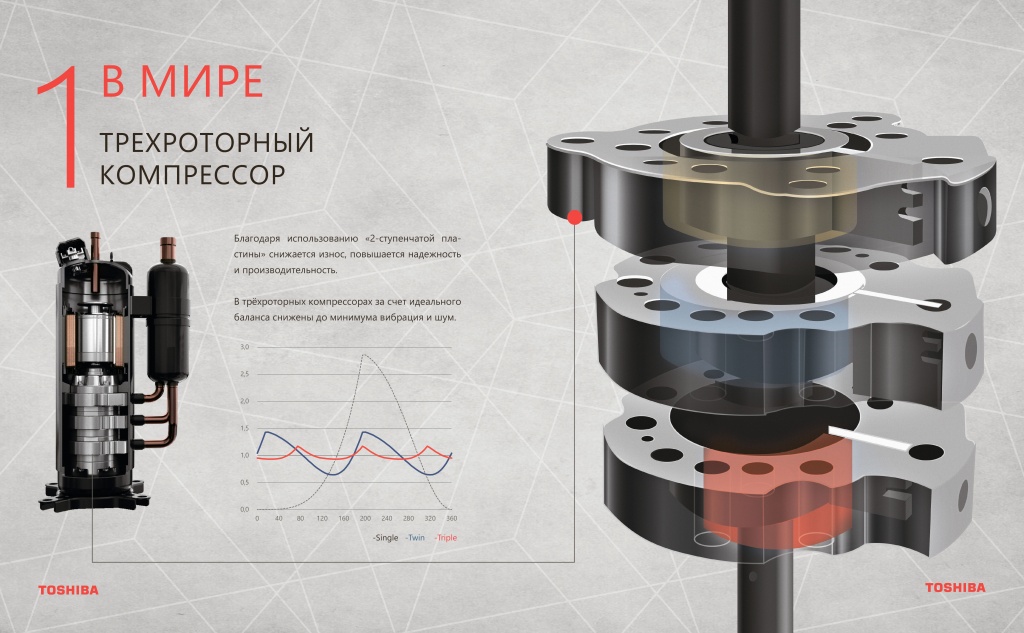

Наиболее перспективные технологии, на мой взгляд, воплощены в новом трехроторном компрессоре «К4» производства Toshiba Carrier Corporation, используемом в VRF-системах SMMS-u.

Расскажите поподробнее об этом компрессоре. Как давно он поступил в продажу?

Еще в 2020 году Toshiba Carrier Corporation анонсировала выход этой новинки, однако ее технические данные широко не афишировались. Сегодня понятно, что корпорация связывает будущее систем с переменным расходом холодильного агента с инновационным трехроторным компрессором «К4», который может работать с высоким кпд в максимально широком диапазоне нагрузок...

В чем же его основные преимущества перед компрессорами более ранних годов выпуска?

Компактность агрегата - это первое, что хотелось бы отметить в рассказе о превосходном «К4». Вы, наверное, знаете, что компрессорно-конденсаторные блоки систем кондиционирования воздуха с переменным расходом хладагента частенько устанавливают на эксплуатируемых кровлях зданий. Чтобы эффективно использовать пространство, размеры этих блоков должны быть компактными.

Для простоты понимания рассмотрим пример. Предположим, что вам нужен один компрессорно-конденсаторный блок VRF мощностью 20 л.с.

Toshiba Carrier Corporation может предложить вам проверенный временем агрегат с двумя двухроторными компрессорами серии «A3» или новый блок - с одним новым трехроторным компрессором «K4», который имеет рабочий объемом 120 см³ и развивает ровно такую же мощность. Наружный блок с компрессором «К4» при этом будет иметь на 40% меньшую площадь основания, чем наружный блок с двумя двухроторными компрессорами серии «A3».

Приятная экономия места, нее правда ли? Может оказаться как нельзя кстати при монтаже компрессорно-конденсаторного блока в стесненных условиях или на техническом балконе. Для подъема такого блока к месту монтажа не понадобятся услуги крана или вышки. Монтажная бригада сможет своими силами доставить его к месту установки воспользовавшись обычным грузовым лифтом здания!

Теперь предположим, что заказчику нужно установить на кровле 30 блоков VRF мощностью 20 л.с. каждый. И каждый сантиметр кровли имеет рыночную цену, так как может приносить собственнику дополнительную прибыль. Блоки VRF Toshiba Carrier Corporation с компрессорами «К4» позволят освободить около 7 м² кровли (если использовать их вместо аналогичных по мощности с двумя «А3») и сразу начать использовать эту площадь для извлечения дохода!

Не станет ли такое сверхкомпактное оборудование источником повышенной вибрационной нагрузки? Арендаторы не разбегутся?

О, нет! Как раз напротив - они оценят отсутствие вибраций даже если будут находится в непосредственной близости от холодильного центра! Дело в том, что новый компрессор «K4» производства Toshiba Carrier Corporation имеет антивибрационную компоновку. Он работает в разных режимах, и при этом уровень вибрации будет минимальным!

Взгляните на схему: в компрессоре 3 камеры сжатия. На ротор компрессора насажены ролики с эксцентриситетом. Каждый из 3х роликов смещен таким образом что угол между диаметрами, проходящими через центр вала ротора, составляет 120°.

Колебания центробежной силы в процессе вращения трехроторного «К4» сглаживаются, амплитуда колебаний уменьшается, снижаются вибрационные и шумовые характеристики. Благодаря этому свойству трехроторного «К4» нет больше необходимости перегружать кровлю здания возводя на ней массивные вибропоглощающие фундаменты под компрессорно-конденсаторные блоки VRF и проводить другие дорогостоящие и технически сложные работы по снижению вибрационной нагрузки на перекрытия и ограждающие конструкции. Это ценное свойство нового оборудования.

А как обстоят дела с экологичностью, энергетической эффективностью и надежностью нового компрессора?

Должен вам сказать, что создание климатического оборудования, не причиняющего ущерба окружающей среде - это важнейшая стратегическая установка Toshiba Carrier Corporation. Компрессор новой серии «К4» работает на безопасном, не разрушающем озоновый слой планеты хладагенте R410А.

Для снижения непродуктивных потерь электрической энергии в новом компрессоре предусмотрено инверторное управление.

Причем, характерно, что «K4» может использовать как традиционную систему привода, которая состоит из двигателя и инвертора, так и новую приводную систему, которая состоит из электродвигателя с фазным ротором и двух инверторов. Система работает плавно, без рывков и перегрузок. Во вселенной компрессоров для кондиционеров - это инновация. Ранее, по заверениям инженеров Toshiba, никто не применял в кондиционерах электродвигатели с фазным ротором...

В отличие от ротационного компрессора традиционной конструкции, имеющего один выпускной клапан на камеру сжатия, многоклапанная конструкция «К4» предполагает наличие выпускных отверстия на верхней и нижней сторонах каждой камеры сжатия. Это уменьшает потери при значительных расходах хладагента за счет увеличения площади проходного сечения, а также потери, связанные с колебаниями давления в системе фреонопроводов...

А если независимые организации с мировым именем, которые могут подтвердить энергетическую эффективность новинки?

Центр энергосбережения, поддерживаемый правительством Японии, уже присудил VRF-системе SMMS-u с новыми компрессорами «K4» высшую технологическую награду страны Восходящего солнца - за инновации по части энергоэффективности. Думаю, что характеристики новинки по достоинству оценят и российские сертификационные органы.

А что же надежность? Новый компрессор, очевидно, технически более сложный, чем его предшественники, не будет ли с ним проблем в процессе эксплуатации?

Я не вижу причин для сомнений при выборе в пользу нашего инновационного компрессора. К тому же, по отношению к высокотехнологичной продукции крупных корпораций с мировым именем логику вашего вопроса легко поставить под сомнение. Почему, как вы полагаете, технически сложный автомобиль Порше 911 в разы надежнее и долговечнее, чем автомобиль ЗАЗ 968А - ведь, согласно вашей логике, более сложная техника должна была бы быть и менее надежной?

Но на практике, как мы знаем, все обстоит с точностью до наоборот...

Работы по созданию и технической доводке «К4» велись не один год. В просторных и светлых лабораторных комплексах компании Toshiba Carrier Corporation проводились исследования, испытывались разнообразные инновационные технологии. На стадии опытно-конструкторских работ были созданы первые образцы нового компрессора и проведены их всесторонние испытания; по результатам - была скорректирована и доработана вся исполнительная документация.

Только после этого компрессор запустили в производство.

Интересное техническое решение, реализованное в «K4» - это его система смазки. Подача масла ко всем поверхностям трения нового компрессора осуществляется непрерывно, благодаря чему обеспечиваются наиболее благоприятные условия подверженных износу деталей и узлов. С учетом того, что вибрации в «K4» минимальны, подшипники компрессора имеют продолжительный срок службы!

Надежность и эффективность нового компрессора дополнительно повышены за счет обработки ключевых точек контакта и износа так называемым алмазоподобным углеродом (DLC). По информации, любезно предоставленной нам заводом-изготовителем Toshiba Carrier Corporation, этот уникальный инновационный материал был специально разработан для использования в технике, узлы которой регулярно подвергаются экстремальным нагрузкам - болидах Формулы-1 и высокоскоростных самолетах...

Что и говорить, новаций в «К4» много! И о каждой технической детали можно было бы написать отдельную статью!

В скором времени новые компрессоры «К4» в составе VRF-систем станут доступны покупателям в России. Тогда можно будет вернуться к этому разговору.

Илья Евгеньевич, спасибо за интервью!